仪器控制系统

仪器控制系统

仪器控制系统  admin

admin  发布时间:2025-06-25

发布时间:2025-06-25  浏览: 次

浏览: 次 仪器控制系统是指通过计算机、传感器、执行器等设备对各类仪器设备进行自动化监测、控制及数据处理的集成系统,广泛应用于科研、工业、医疗等领域,旨在提升仪器运行精度、效率及智能化水平。

一、系统趋势

(一)智能化与 AI 融合引入机器学习算法优化控制策略(如自适应 PID 控制、故障预测),减少人工调试成本。结合数字孪生技术,在虚拟空间中仿真仪器运行状态,提前验证控制方案。

(二)高精度同步控制采用 IEEE 1588(PTP)、EtherCAT 等技术,实现多设备纳秒级同步控制,适用于精密制造(如半导体晶圆检测设备)。

(三)低代码与模块化开发通过低代码平台快速搭建控制逻辑,降低开发门槛,支持拖放式组态(如 Mendix、Node-RED)。

(四)边缘计算与实时性升级将数据处理下沉至边缘节点,减少云端通信延迟,满足毫秒级控制需求(如工业机器人实时轨迹控制)。

二、系统特点

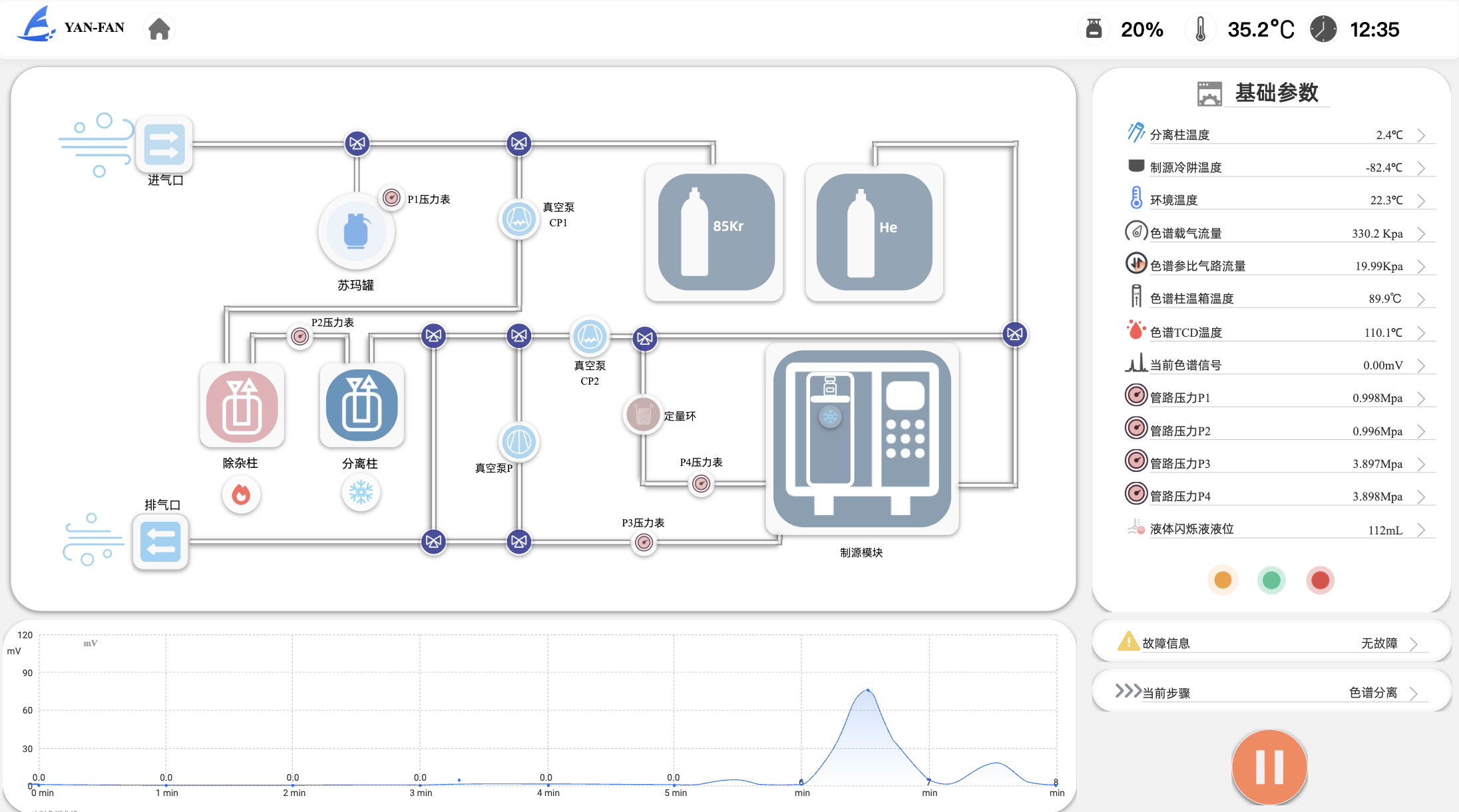

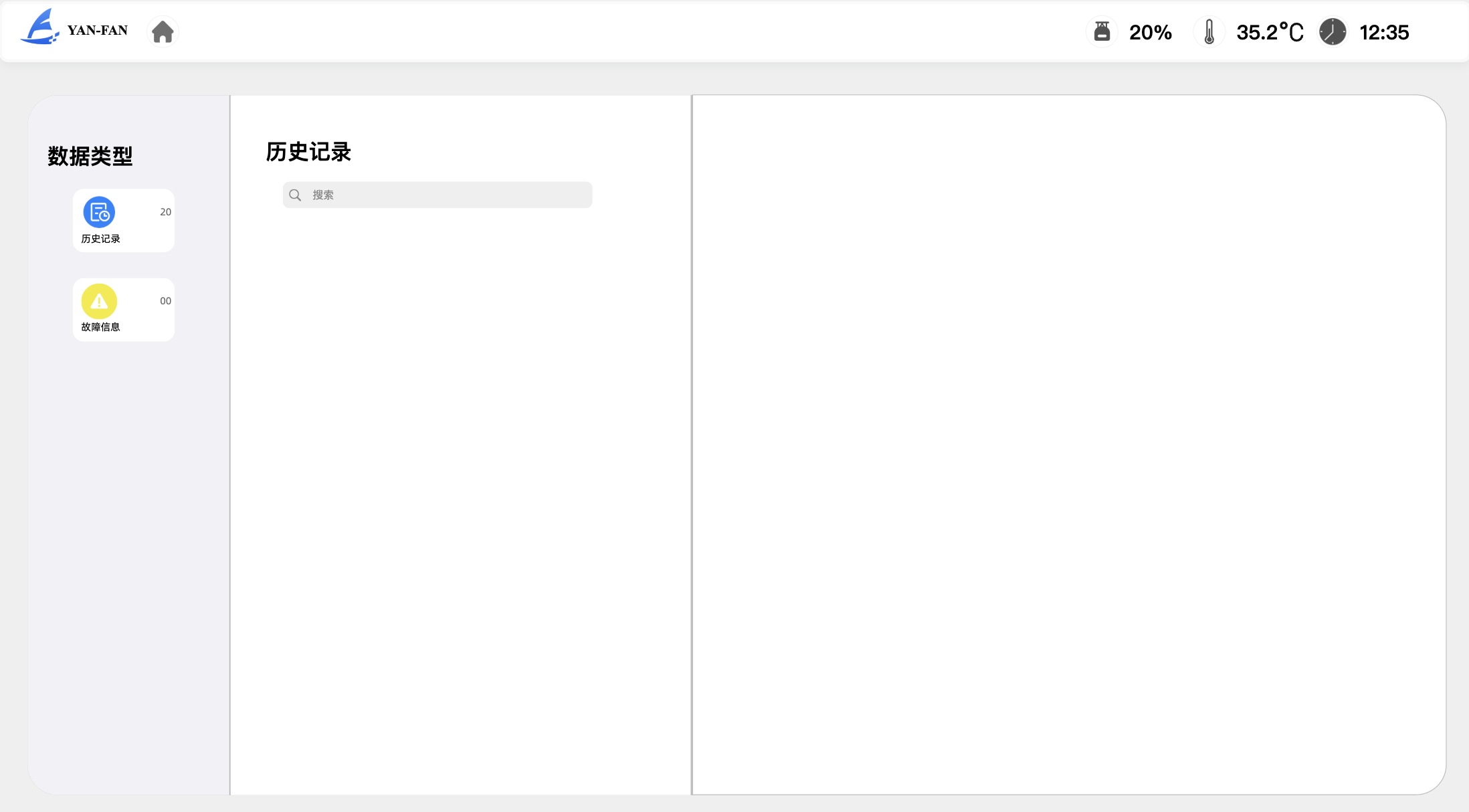

(一)实时数据采集与监测通过传感器(如温度、压力、流量传感器等)实时采集仪器运行参数,如电压、电流、转速、位移等。对采集数据进行滤波、校准等预处理,确保数据准确性,支持历史数据存储与回溯。

(二)自动化控制执行基于预设逻辑或算法,实现仪器的启停、参数调节(如温度设定、电机转速控制)等自动化操作。支持开环控制(按预设程序执行)和闭环控制(根据实时反馈调整控制策略),提升控制精度。

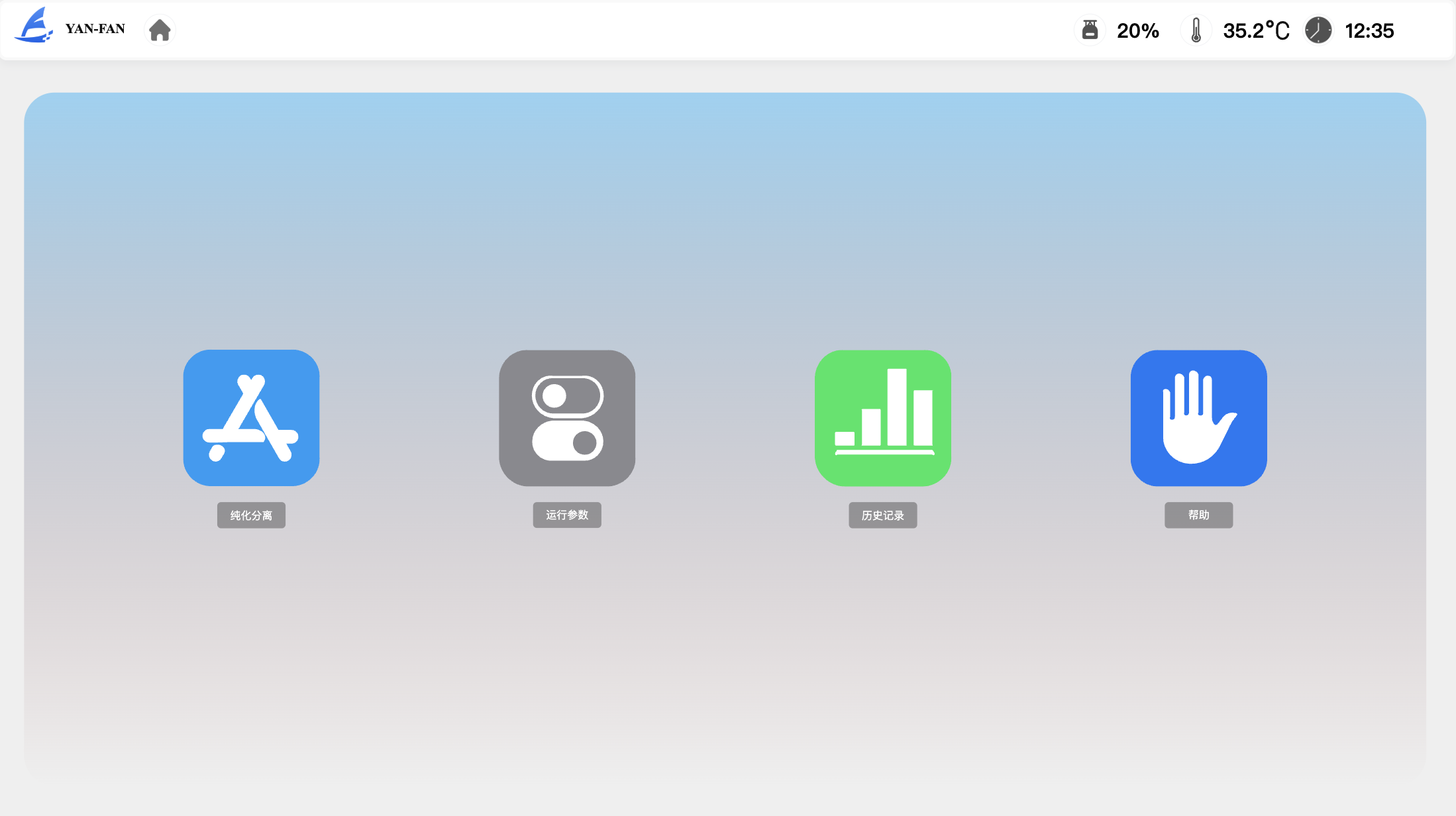

(三)人机交互与指令管理提供图形化界面(如触摸屏、PC 端软件),用户可通过界面设定参数、下发指令或查看运行状态。支持指令队列管理,实现多任务顺序执行或并行控制。

(四)异常预警与安全保护设定阈值范围,当仪器运行参数超出安全范围时(如过载、超温),自动触发声光报警或紧急停机。具备故障诊断功能,通过数据分析定位异常原因(如传感器故障、执行器异常)。

(五)数据整合与分析对接第三方系统(如 MES、ERP),实现生产数据与管理数据的联动。利用统计分析、机器学习算法,优化控制策略(如预测仪器维护周期、优化运行参数)。

三、系统演示